- Avtor Isaiah Gimson gimson@periodicalfinance.com.

- Public 2023-12-17 03:02.

- Nazadnje spremenjeno 2025-06-01 06:43.

Koncept vitke proizvodnje je bil v ruskih podjetjih uveden šele pred kratkim v primerjavi s tujino, kjer se je kaizenska filozofija začela uporabljati v petdesetih letih prejšnjega stoletja. Pred desetletjem je bila le tretjina ruskih industrijskih podjetij zainteresirana za optimizacijo proizvodnje. Zdaj gradnjo učinkovitih proizvodnih sistemov poleg diskretne industrijske proizvodnje in svetovanja ne uporabljajo le velika, temveč tudi srednje velika podjetja v številnih gospodarskih sektorjih.

Začetnika vitkega proizvodnega sistema sta avtomobilska velikana Ford in Toyota. Med tujimi podjetji, ki uspešno uporabljajo načela vitke proizvodnje, kot so Nike, Textron, Parker, Intel. Začetek aktivne uporabe vitkih tehnologij pri nas velja za leto 2006, ko je potekal prvi ruski vitki forum. Pionirji pri ustvarjanju domačih vitkih proizvodnih sistemov so naši znani avtomobilski proizvajalci - GAZ in KAMAZ. Rusal, Rosatom, Eurochem, TVEL, Sberbank in številna druga vodijo med podjetji, ki uporabljajo Lean optimizacijske sisteme in metode.

Izvajanje logistike vitke proizvodnje v ruskih podjetjih ima državno podporo in ga urejajo ključni standardi: GOST-i s številkami R 57522-2017, R 57523-2017, R 57524-2017, pa tudi priporočila industrije, odobrena z odredbo Ministrstva za industrijo in trgovina.

Izraz "vitka proizvodnja" ali LIN je semantični prevod angleških definicij "vitka proizvodnja", "vitka proizvodnja" in prepis njihove kratice LEAN.

Vitka proizvodnja je razumljena kot sistem vodenja podjetja, ki vam omogoča izboljšanje kakovosti dela in hkrati zmanjšanje stroškov z zmanjšanjem izgub.

Angleško-ruski prevod besede vitko je "suh, suh, vitek". Če želite postati takšni, morate izgubiti odvečno maščobo. Kar zadeva proizvodno sfero, to pomeni, da se je treba znebiti izgub in s tem zmanjšati stroške. Zato vitko proizvodnjo včasih imenujemo vitka.

Trije koncepti LIN-proizvodnje

Bistvo vitke proizvodnje je opisal G. Ford, ki je dejal:.

V vitkem proizvodnem sistemu sta bistvena dva vidika:

- V postopke optimizacije je treba vključiti vsakega zaposlenega v podjetju.

- Podjetje mora biti maksimalno osredotočeno na interese potrošnika.

Konceptualno globalni sistem za optimizacijo proizvodnje temelji na treh principih.

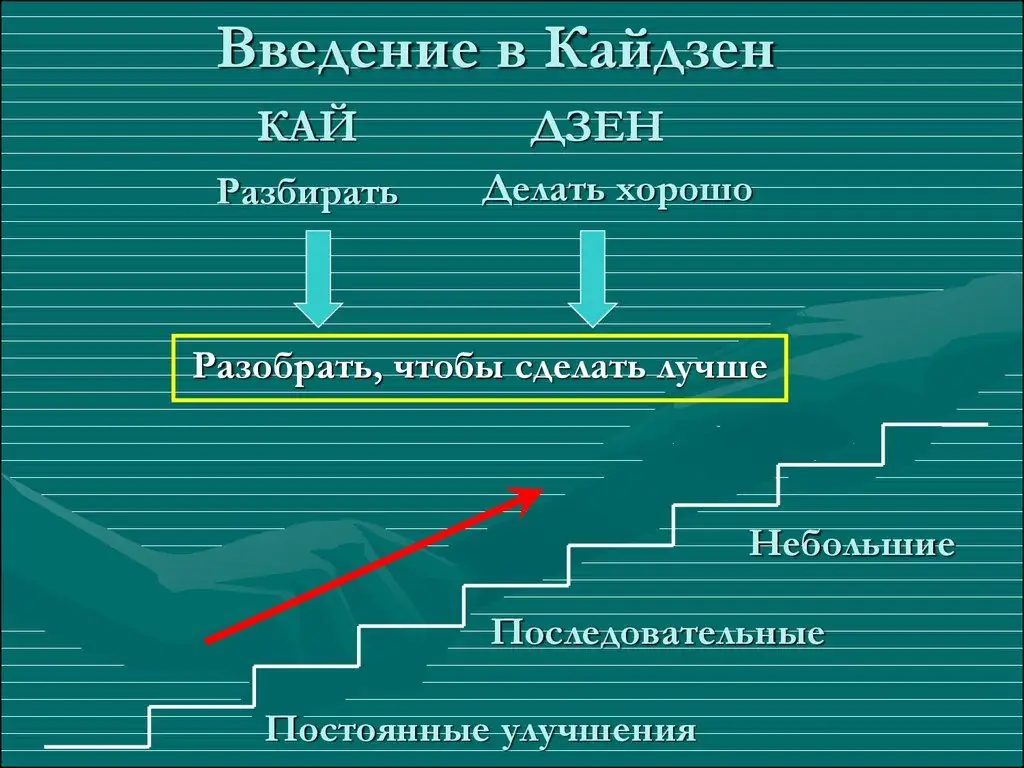

- Kaizen filozofija. Gre za mehanizme upravljanja, ki temeljijo na ideji nenehnega izboljševanja kakovosti ter njene operativne in fazne izvedbe. Kaizenova strategija temelji na izjavi, da izboljšanje proizvodnih procesov ni omejeno in vsako podjetje mora, ne glede na svojo konkurenčnost, naprej.

- Koncept Six Sigma temelji na dejstvu, da lahko s proizvodnjo upravljate po načelu merljivosti vseh podatkov. Ker se proizvodni procesi merijo, jih je mogoče spremljati in zato izboljšati z analizo, na primer, ključnih kazalnikov uspešnosti KPI. Cilj koncepta je narediti vse proizvodne procese predvidljivimi in predvidljivimi, izboljšati obstoječe in ustvariti nove algoritme za optimizacijo.

- Izboljšanje učinkovitosti proizvodnje, izboljšanje kakovosti proizvedenega izdelka ob hkratnem zniževanju stroškov - to so naloge sistema vitke proizvodnje.

Ti trije koncepti skupaj kažejo, kako postopoma in nenehno izboljševati kakovost proizvodnih procesov in končnega izdelka, ne da bi pri tem nastali nepotrebni stroški.

Tako je radikalizem v upravljanju proizvodnje nadomestil integrirana filozofija, ki uporablja idealistična načela liberalnih metod vodenja podjetja in izvaja učinkovite metodologije in orodja za izboljšanje dela.

Vitko orodje

Čiste tehnologije se uporabljajo v vseh fazah dejavnosti podjetja - od začetnega načrtovanja proizvodnih procesov do prodaje izdelkov potrošnikom.

Neprekinjen postopek optimizacije se izvaja z uporabo Lean orodij:

- Popolno produktivno vzdrževanje opreme - TPM (Total Productive Maintenance).

- Hitra zamenjava in preoblikovanje opreme "v eni minuti" in "en dotik" - SMED (Single Minute Exchange of Die) in OTED (One Touch Exchange of Die).

- Organizacija neprekinjenega toka materiala - CANBAN.

- Vlečna proizvodnja - vlečna proizvodnja.

- Preslikava toka vrednosti - VSM (preslikava toka vrednosti).

- Sistem za upravljanje materialov "ravno v času" - JIT (Just-In-Time).

- Sistem za vizualno upravljanje in povratne informacije Andon.

- Standardizacija izvajanja dela - standardni operativni procesi SOP.

- Tehnologija za ustvarjanje učinkovitega delovnega mesta - 5S ali 5S -CANDO.

- Sistem vodenja celotne kakovosti - TQM (Total Quality Management).

Vitka orodja delujejo tako, da se izboljša kakovost dela in oceni na vseh stopnjah in ravneh proizvodnje.